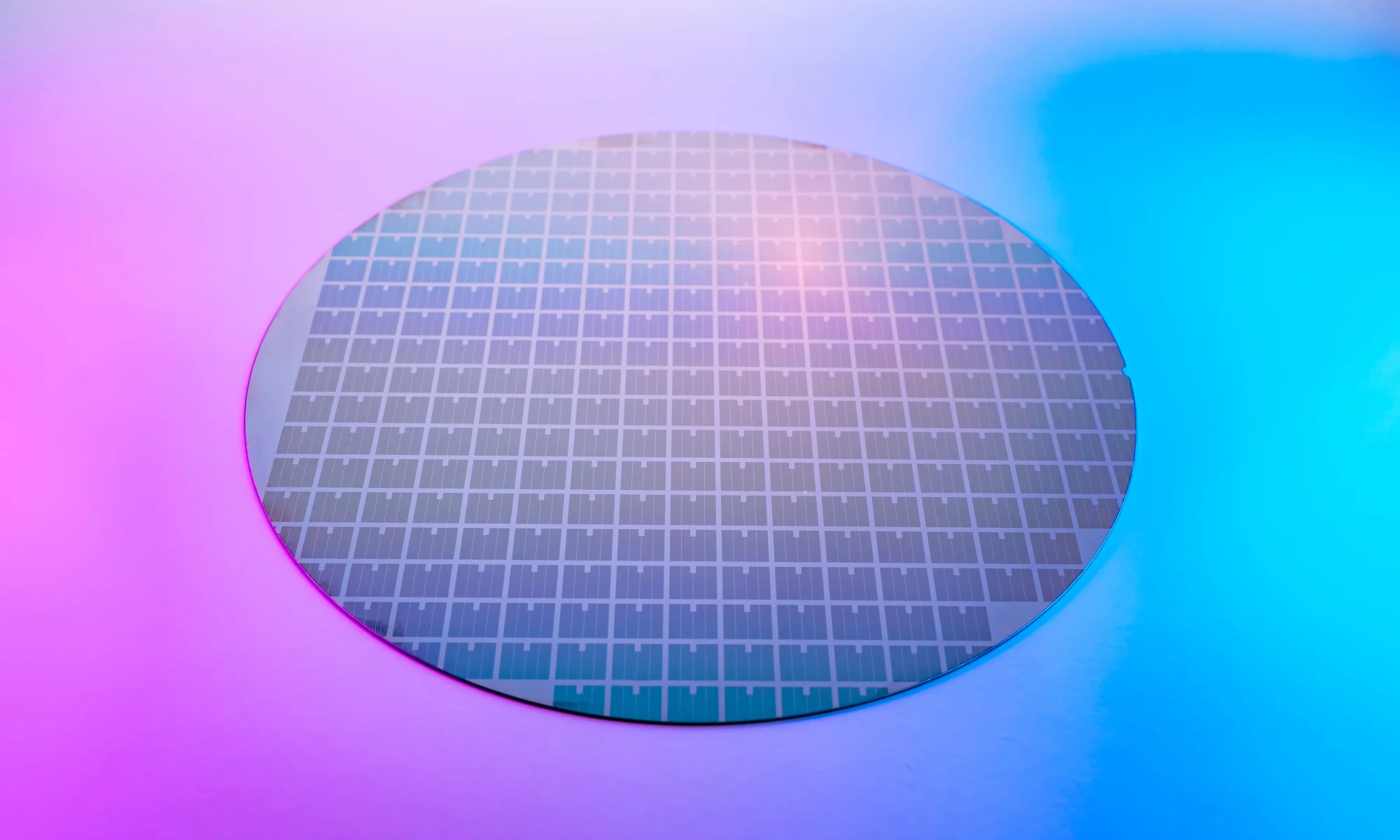

半導体洗浄は、半導体製造工程において欠かせない重要なプロセスです。ウエハ表面から不純物や汚れを取り除くことで、品質や性能、信頼性を大幅に向上させます。本記事では、半導体洗浄の基礎知識からその重要性、さらには洗浄に使用される様々な装置について詳しく解説します。

半導体洗浄とは?

半導体洗浄とは、半導体製造工程において半導体ウエハ表面からゴミやチリなどの不純物や汚れを取り除くプロセスです。汚れや不純物が残っていると、品質や性能が低下する可能性があります。つまり洗浄は、製造される半導体デバイスの品質や性能を確保し向上させるためには欠かすことができない極めて重要な工程です。

洗浄装置の種類

半導体洗浄装置は、その動作方式によってさまざまな種類に分類されますが、大きく分けて「バッチ式」と「松葉式」の二つのタイプがあります。

バッチ式洗浄装置

バッチ式洗浄装置は、一度に複数のウエハをまとめて洗浄する方法です。複数のウエハを同時に洗浄するため、生産効率が高いです。キャリアに収納できるウエハは25枚あるいは50枚とされていて、一度に大量のウエハを洗浄できるので、効率性が良く、コストパフォーマンスが高いです。大量生産に適しているので、設備投資のコストを抑えることができます。

また、バッチ式には「多槽式」と「単槽式」があります。「多槽式」とは、一列に並んだ複数の処理槽の上部を、ロボットが水平方向に移動するようになっており、より処理能力が高い方式です。一方、「単槽式」とは、一つの洗浄槽で複数のウエハを同時に処理する方式です。

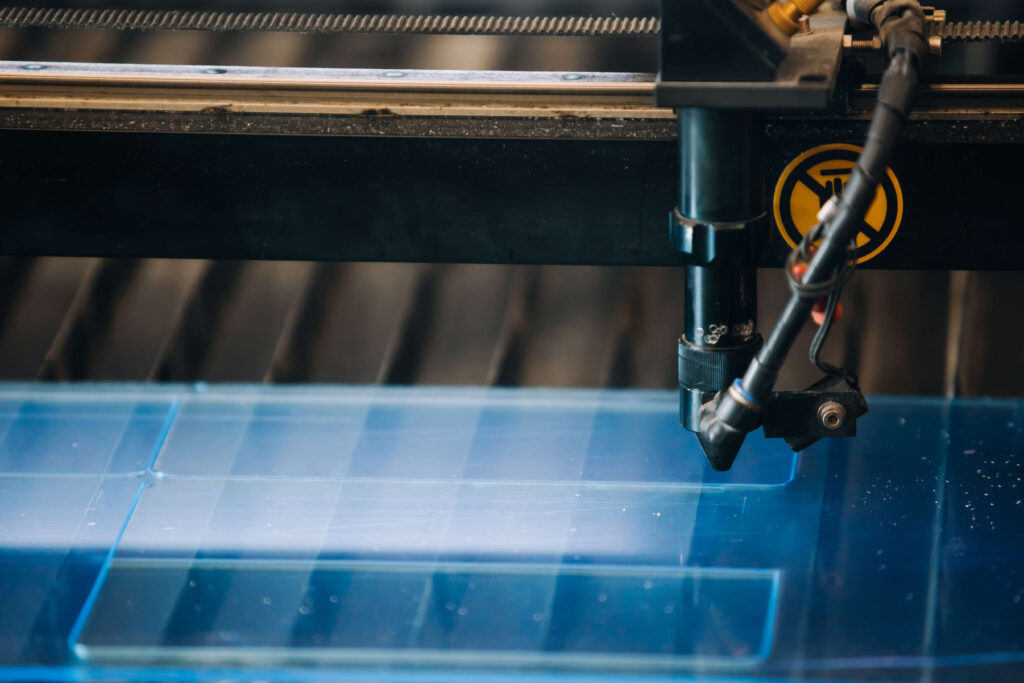

松葉式洗浄装置

松葉式洗浄装置は、シングルウエハ洗浄装置とも呼ばれ、一度に一枚のウエハを個別に洗浄する方法です。洗浄面を上にしたウエハを水平方向に回転させながら、そこにノズルから薬液をスプレー状に吹き付ける方式です。一枚ずつ洗浄するため、洗浄プロセスの制御がきめ細かく、各ウエハの状態に応じた最適な洗浄が可能です。微細な汚れや粒子を効果的に除去できます。また、バッチ式に比べて薬液の使用量が少なくてすみます。一方で、一度に一枚しか洗浄できないため、バッチ式に比べてスループットが低く、処理速度が遅くなる場合があります。

バッチ式洗浄装置と松葉式洗浄装置どっちが良いのか

それぞれに利点と欠点がありますので、選択は「どんなものを作るか」によって変わってきます。バッチ式は大量生産に向いており、コストパフォーマンスが高い一方、精密な洗浄が求められる場合には松葉式が優れています。製造プロセスや製品の要求仕様に応じて、適切な洗浄装置を選択することが重要です。

半導体洗浄の工程

下記は洗浄工程の一例となります。

1.ウエハ製造

2.洗浄

3.成膜

4.洗浄

5.レジストコーティング

6.露光・現象

7.エッチング

8.レジスト剥離

9.洗浄

10.検査・組み立て

半導体洗浄で取り除く物質・付着物の種類

半導体製造プロセスでは、半導体の品質や性能を保つためにウエハ表面の汚染物質や付着物を効果的に除去することが求められます。以下に、主な汚染物質・付着物の種類とそれぞれの特徴について詳しく説明します。

1. ゴミ・塵埃

クリーンルーム環境でも発生する微細な汚染物質や、外気から付着したゴミや塵埃です。

2. 金属汚染

蒸発した汗に含まれるナトリウム分子や、薬液に含まれる微量な重金属原子などがあります。

3. 有機汚染

人のフケや垢に含まれる炭素、工場内で使う薬液に含まれる微量の炭素分子などがあります。

4. 油脂

製造装置の潤滑油や人の汗に含まれる油分などがあります。

まとめ

半導体洗浄は、半導体製造プロセスにおいて欠かせない重要な工程です。適切な洗浄は、製品の品質や性能を向上させ、不良率を低減させる効果があります。洗浄工程は、高度な技術と適切な装置を使用して行われるため、製造プロセス全体の品質管理において重要な役割を果たしています。